This document is only available in Hungarian.

Az emberiség számára a korrózió jelentékeny gazdasági kárt okoz, a kémia segítségül hívása a bevonatrendszereken keresztül, a megelőzéssel lehet ellene védekezni.

Szakembereink a festékgyártói partnereinkkel együtt határozzák meg a lehetőség szerint leggazdaságosabb módozatot a különböző igénybevételeknek kitett acélszerkezetre az időtállóság érdekében.

Építőipari korrózióvédelem folyamatai:

1. Felület előkészítés

2. Bevonat felületvédelem festéssel

1. A felület előkészítés célja a fém tiszta felület elérése, a szennyeződések eltávolítása fémfelületről a minél hosszabb időtartam elérése érdekében.

Megpróbálunk rövid kivonatos tájékoztatást adni a korrózióvédelem bevonat témakörben. Ennek ellenére kimaradhattak az Önt leginkább érintő területek a téma nagyságából fakadóan.

Ebben az esetben vagy ajánlatkérés céljából nyugodtan forduljon a Flamstop Kft-hez, kollégáink állnak rendelkezésre.

Acél felület előkészítése szemcsetisztítással: 1100-2000 Ft/m2

Megtisztítjuk a védendő fémfelületet a rozsdától, reve-től, zsírtól és egyéb szennyeződésektől.

Egyik hatékony eltávolítása szemcseszórással. Felülettisztítás egyszer használható és környezetbarát, visszaforgatható szemcsével. Zárt rendszerű szemcsefúvó- homokszóró kamra, mely bármely munkaterületre áttelepíthető.

A levegő portalanítását speciális berendezéssel végezzük, mivel a korrózió védelmi technológia megköveteli a pormentes környezetet.

2, Korrózióvédelmi bevonat festéssel: általában 40-60 mikron alapozóréteg, 40-120 mikron közbenső és 40-120 mikron fedőréteg különböző kombinációja szerint készülnek a bevonatok.

! az itt szereplő árak tájékoztató jellegűek,egyedileg adunk árakat a mennyiség és a specifikumok figyelembevétele mellett.

Acél felület fedőbevonata RAL színskála szerint 500 Ft/m2-2000 Ft/m2

(minimális felület előkészítést tartalmaz ajánlatunk)

Egy kis bevezetés, amit tudni illik az alapokról:

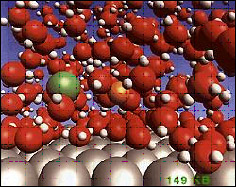

Korrózió az a kémiai reakció, melyek során a fémek felületéről kiinduló és a fémek belseje felé haladó kémiai vagy elektrokémiai változások során az adott fémfelület roncsolódik.

A kémiai reakciók hajtóereje minden esetben a nemesgázszerkezet elérése, így a fémek idővel a levegő oxigénjével és a levegőben található vízpárával reakcióba lépnek és így alacsonyabb energiaszintre kerülnek. A fémek ezekben a folyamatokban oxidálódnak, elektront adnak le.

Korrózióvédelem

A korrózió elleni védekezés változatai az építőiparban jellemzők szerint:

1. Passzív korrózióvédelem

Ebben az esetben olyan védőbevonatot alakítunk ki a fém felületén, ami csak addig véd, amíg meg nem sérül.

1.1 Festés: A fémeket akár egyszerűen le is festhetjük különböző 1k-s vagy 2 K-s bevonat technikus vagy szakember által meghatározott módon. Ez a legelterjedtebb és általában leggazdaságosabb acélszerkezeti felületvédelem a korrózióval szemben

1.2 Szinterezés:A fémet a környezet káros hatásaitól úgy védjük, hogy bizonyos lakkokkal, műanyaggal vagy zománccal vonjuk be.

1.3 Eloxálás: Elektrokémiai korrózióvédelem szempontjából passzív védelem az is, ha a fémet anódnak kapcsoljuk és azt elektrolizálva vastagítjuk meg a fémet védő oxidréteget

2. Aktív korrózióvédelem

Olyan védelem, amelyben a fémet olyan fémmel védjük, amely reakcióképesebb (elektródpotenciálja kisebb). A katódos fémvédelem az a korrózióvédelmi eljárás, amelynek során a védendő fém azt az elektródot alkotja, ahol a redukció történik, tehát ez lesz a katód. Az anód az a fém lesz, amelyiknek kisebb az elektródpotenciálja, így ez a fém fog átadni a katódnak elektronokat.

3. Az aktív és a passzív korrózióvédelem kombinációja

A védendő vastárgyat bevonják a reakcióképesebb fémmel, azaz horganyzással látják el.

Acélszerkezeteknél, szelemeneknél hatékony módja a korrózió elleni védelemnek a horganyzás.

Ilyen célból általában cinkréteget visznek fel a vas felületére. A cink (= horgany) önmagában védelmet nyújt, mivel felszínén összefüggő oxidréteg alakul ki, amely a csapadékvíz és a levegőben levő oxigén károsító hatásától elszigeteli a tárgyat. Ha a cinkbevonat megsérül, akkor is a védőfém fog oxidálódni, és így megvédi a bevont vastárgyat.

MSZ EN ISO 1461: 2009 szabvány követelményeinek teljesítéséről, ez az ISO 10474

4. Duplex rendszerű bevonat

A tűzihorgany bevonatok önmagukban is tartós, nagy értékű korrózió elleni védelmet biztosítanak. Néhány alkalmazási feltétel mellett azonban indokolt, hogy a horganybevonatot megfelelő más bevonattal (pl. festék, műanyag), vagy bevonat rendszerrel lássák el (Duplex-eljárás).

Az alábbi esetekben szükséges a horganybevonat festése, ha

- esztétikai szerepe van

- különlegesen hosszú védelmi időtartamot kívánnak elérni

- igen agresszív korróziós behatások lépnek fel

Duplex-védelem előnye, hogy a festékréteg védi az alatta lévő tűzihorgany bevonatot, ugyanakkor a festékréteg megrepedezése esetén a horgany korróziós termékei eltömítik a repedéseket, illetve megakadályozzák a festék leválását, azaz védi a festékréteget (szinergia-hatás).

A különféle festékbevonatok (egyéb műanyag bevonatok) felhordására már évtizedes tapasztalatok vannak. Amennyiben a tűzihorgany bevonatra kívánunk festéket felhordani, úgy különösen ügyelni kell a megfelelő felületi tisztaságra és a festékgyártók által ajánlott festéktípusok alkalmazására.

A tűzihorganyzott, majd festett acélszerkezetekre vonatkozóan a mindenkori EN ISO 12944 szabvány ad tájékoztatást.

A felület előkészítéshez alkalmazott géppark áll szemcseszóró berendezésből, kompresszorból, APSZ 12 szűrőpatronos szűrőberendezés ventilátorral.

A berendezés rendeltetése:

Ipari üzemekben, eszközöknél keletkező poros levegő megszűrésére szolgál.

Teljesen automatikus működésű, tartós üzemben alkalmazható készülék, mely a legkülönbözőbb fajtájú porok leválasztását kiváló hatásfokkal biztosítja.

A berendezés működése:

A szűrendő levegő (gáz) a poros levegő nyílásán áramlik be a levegőkamrába. Átáramlik a szűrőpatronokon, kívülről befelé, közben a por a patronok külső felületén leválik. A tisztított levegő a kiadócsonkon át távozik, a leválasztott por egy garatba hullik, ahonnan a kivezető szerelvényen keresztül elhagyja a szűrőt.

A patronok tisztítása sűrített levegő befúvatással történik. A befújás ideje, valamint a szünetidő az elektronikus vezérlőegység segítségével változtatható.

A működtetés szempontjából fontos, hogy a ventilátor leállítása után kb. 10 percig a kapcsolódoboz áramellátását és sűrített levegő ellátását nem szabad megszakítani – ebben az időben történik a szűrőpatronok felfrissítése.

Szerkezeti leírás:

A berendezés építőszekrény elv szerint készül. A szűrőelemek, váz egyes részei és a vezérlés azonosak a különböző nagyságú porszűrőknél. A tisztítandó levegő a gép oldalán/tetején lévő csonkon keresztül jut be a gépbe. A levegő átáramolva a patronokon bejut a kimeneti kamrába, majd az elszívó csonkon átjutva távozik a berendezésből.

A levegő csak a szűrőpatronokon keresztül juthat a kimeneti kamrába, aminek a hátsó fala speciális kialakítású a patronok stabil és átporzás mentes megfogása érdekében.

A szűrőpatronok rögzítése csavarokkal történik.

A kimeneti kamrában helyezkednek el a patronok tisztítására szolgáló fúvócsövek.

Ezek úgy vannak elhelyezve, hogy a furatokon kiáramló nagy nyomású levegő be tudjon áramolni a patronokba és ott belülről kifelé haladva a felrakódott port a szűrőpatronok felületéről lefújja.

A fúvócsövekbe a levegő a légtartályból membránszelepen keresztül jut be.

A membránszelep vezérlését az elektronikus vezérlő egység biztosítja. A lefúvatási és a szünetidő is - adott értékhatárok között - állíthatók.

A szűrőpatronok cseréjéhez a kimeneti kamrára nagyméretű, tömített ajtók vannak szerelve, így a karbantartás biztonságosan és szakszerűen elvégezhető.

A gravitáció és a lefúvatás miatt lehulló por a kamrák alatt elhelyezkedő garatba hullik, ahonnan egy por kiadagolón át a porgyűjtő edénybe kerül.

A berendezésbe beépítet patronok minősége, és az eddig elvégzett mérések biztosítják azt, hogy a kibocsátott levegő porral szennyezettsége 3 mg/m3 alatti értéken legyen, amely levegő már a megszívott térbe visszavezethető.

A gép be- és kimeneti kamrái acéllemezből készülnek, az elemek közötti tömítés biztosítja a kiporzás-mentességet. A gép profilacél vázba csavarkötéssel rögzített, a vázelemeken keresztül telepítési helyére rögzíthető.

Amennyiben kérik, úgy a berendezés üzembe helyezését is vállaljuk.

Főbb műszaki adatok és specifikáció:

Szűrő ellenállás: 50- 1000 Pa

Szűrőfelület: 12 x 21 m2

Szűrőpatron típusa: Torit Ultra WEB

Szűrőpatronok mennyisége: 12 db

Szűrőpatronok mérete: Æ324 mm; L=660 mm

Sűrített levegő igény (olaj és páramentes): max.17,6 m3/óra (beállítástól függő)

Tisztító levegőnyomás: min.4,5-től max.7 bar

Levegő csatlak: C 1 "

Tápfeszültség: 220 V AC

Geometriai méretek a melléklet szerint

Ventilátorteljesítménye: 7,5 kW

Szállított levegő teljesítmény: 10000 m3/h

Előállított össznyomás érték: 2540 Pa

Zajszintje: 84 dB(A)

Geometriai méretek a melléklet szerint

APSZ 12 tip. szűrő, porleválasztó automatikus

ellenáramú sűrített levegős szűrőelem tisztítással, vezérléssel

Elszívó ventilátor 10000 m3/h, 7,5 kW

Felülettisztítás ultra nagy nyomású szóró berendezéssel. Egybefüggő felületeken alkalmazható a zárt rendszerű önjáró berendezés.

A nagy nyomású víz bármilyen szennyeződést képes eltávolítani. Speciális szórófejjel a nehezen hozzáférhető sarkok is tisztíthatók. A ma ismert leghatékonyabb felület-tisztítási eljárás.

Festék összeférhetőségi táblázatok: